皆さまこんにちは。MH Packagingの北村です。

本日は後方ユニットYインキが前方のBやCインキで濁ってくるトラブルについてお話させていただきます。

ウェットトラッピングでインキのタックやインキの盛り量のトラブル【逆トラッピング】です。

逆トラッピング、トラッピング不良は主にウェットトラッピングにおいて発生し、後刷りインキの転移が不十分になる現象です。通常プロセスインキのインキタックは、刷り順に応じてタック調整がされている組み合わせとなっています。これをタックバランスといい、このバランスに注意が必要です。また、助剤の入れすぎや過乳化などでタックが低下すると、タックバランスがくずれて後胴でインキとられなどが発生します。

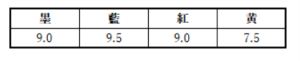

※プロセスインキのタック値(例)

POINT:特色インキ作成の場合は主量となるインキに影響されます。

先刷りインキの盛り量が多過ぎると、インキのセットが遅くなるためトラッピング不良、逆トラッピングが起こりやすくなります。濃度があるインキ、特に墨インキはある一定の濃度、盛り量に達すると目視確認では墨(黒)に見えるだけで、濃度上昇を判定しづらくなります。=盛り過ぎに気付かない。そのため濃度があるインキ、特に墨インキは濃度計などで盛り量管理(濃度管理)が重要です。墨インキ自体の濃度不足により、濃度確保のため盛り量を上げて印刷しなければならない場合は濃度のあるインキタイプ(コンク)に変更もしくは、インターデッキを併用して乾燥させて印刷を行うなどの方法をお試しください。